上手くいったり、失敗したり

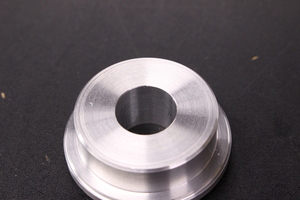

昨日は、オイルシールなどが嵌る部品、シールヘッドを複数製作しました。

午前中はヨシムラカヤバのシールヘッドを、制約がありステンレスで造りました。二つ造りましたが、どちらも一回で上手くゆき、満足していたのですが、午後にSZR660の部品をアルミで製作を始めたところ、細かいミスをして材料を無駄にしたのですが、極めつけはガイドブッシュを圧入する穴グリ加工で、寸法を大きく開けすぎて、一から造り直しになりました。とは言っても、二回目は勘所を掴みとても早く造り直し出来ました。

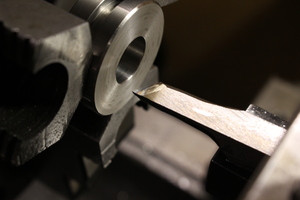

失敗した寸法は7/100mmほど大きくしただけですが、滑り軸受の圧入寸法としては致命的で、ガタガタで隙間だらけになります。このガイドブッシュ圧入部の穴グリは、公差をプラス0mm、マイナス1/100mmに設定しています。そのためかなり神経質です。この部分の加工にはアッサブの完成バイトを用いますが、先端はNR無しの尖がり形状です。当社では大量生産しないため、刃先の寿命よりも面の仕上がりを重視して、このような形にバイトを仕上げます。NR無しなので、100分の1の切り込みにもしっかり反応します。

スローアウェイの交換チップでNRが0.4mmではその100分の1の切り込みでは、面が荒れてしまい上手くゆきません。NR0.2はかなり忠実に反応しますが、NR無しの方がより忠実です。しかし、チップブレーカーが無いので、面倒もあります。